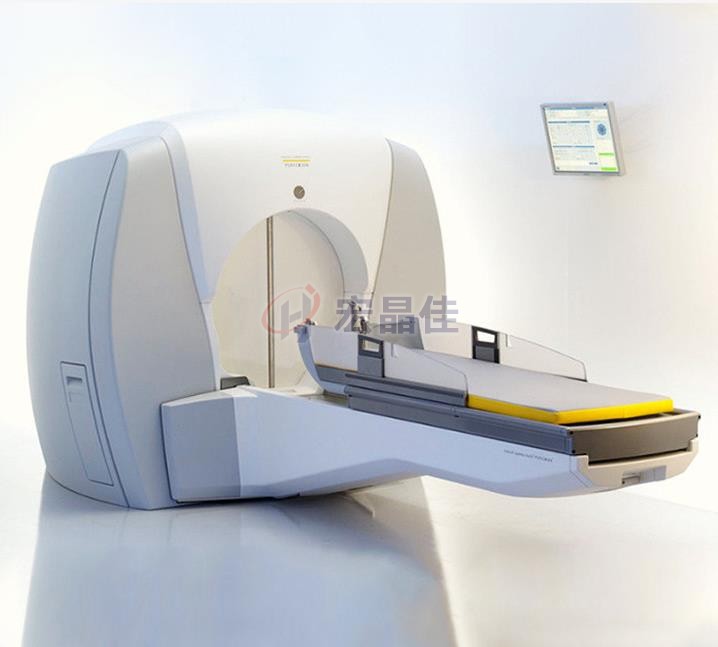

医疗器械手板从打样到批量生产,往往会遇到三大难题:精度一致性差、交付周期长、合规性难把控,不少企业因此延误产品上市进度。而作为专注医疗领域的东莞手板厂,宏晶佳通过注塑成型工艺与 CNC 加工、3D 打印的协同配合,成功破解这些痛点,实现医疗器械手板批量生产的高效交付,成为众多医疗企业信赖的手板厂。

在医疗器械手板批量生产中,“精度不稳定” 是最常见的难题 —— 尤其是像输液泵外壳、诊断仪面板这类需多批次生产的零件,若每批尺寸偏差超过 ±0.03mm,就可能导致装配故障。宏晶佳的解决思路是 “先精准打样,再批量复制”:先用 3D 打印快速制作原型,验证零件结构合理性;再通过 CNC 加工制作高精度模具,确保模具型腔尺寸误差控制在 ±0.01mm 内;最后采用注塑成型工艺批量生产,搭配恒温恒压注塑设备,让每一个手板的尺寸、壁厚都高度一致。比如制作医用监护仪的按键面板,宏晶佳通过这套流程,实现批量生产的合格率稳定在 99.5% 以上,完全满足医疗器械的精密要求。

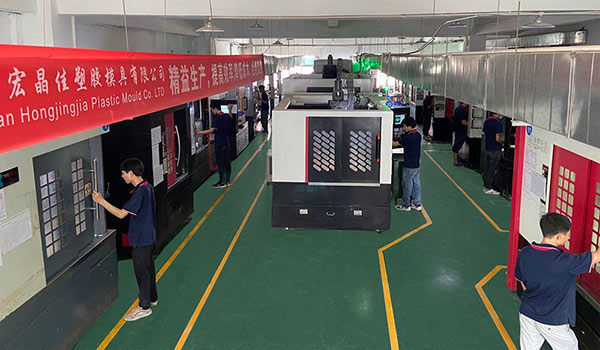

“交付慢” 则是另一大痛点,很多手板厂因模具制作周期长、注塑产能不足,导致批量订单延误。宏晶佳针对这一问题,一方面优化模具制作流程,引进高速 CNC 设备,将医疗专用模具的制作周期从传统的 15 天缩短至 7 天;另一方面配备 3 条医疗级注塑生产线,24 小时不间断生产,即使是 5000 件的批量订单,也能在 10 天内完成交付。更关键的是,宏晶佳会提前与客户同步生产进度,避免因信息滞后导致的衔接问题 —— 这也是其作为专业手板厂的服务优势。

东莞某体外诊断设备公司就曾被批量生产难题困扰:之前合作的手板厂,不仅医用试剂卡外壳的批量生产合格率仅 85%,还多次延误交付,导致公司临床试验进度滞后。后来找到宏晶佳这个东莞手板厂,工程师先分析问题根源 —— 原模具精度不足、注塑参数不稳定。宏晶佳重新用 CNC 加工制作高精度模具,调整注塑温度与压力参数,同时采用医用级 PP 材料,最终实现试剂卡外壳批量生产合格率提升至 99.8%,且 5000 件订单仅用 8 天就完成交付。该公司后续将所有体外诊断设备的手板批量订单都交由宏晶佳,目前已合作推出 4 款合规产品。

作为靠谱的手板厂,宏晶佳在批量生产中还严格把控合规性:所有注塑材料均提供 FDA、ISO13485 认证报告,生产车间符合医疗级无尘标准,每批产品都附带检测报告,确保客户能顺利通过监管部门审核。无论是一次性医用耗材的手板批量生产,还是精密诊断设备的零件加工,宏晶佳都能提供 “精准 + 高效 + 合规” 的一站式服务。

如果您的医疗器械企业正被手板批量生产难题困扰,不妨选择东莞手板厂宏晶佳,让专业工艺帮您打通从打样到量产的最后一公里,加速产品落地!